Étude de cas : Surestimation des performances des refroidisseurs de gaz CO 2

Les refroidisseurs à gaz CO 2 sont de plus en plus populaires, et ce pour de bonnes raisons. Avec l'élimination progressive des réfrigérants HFC sur le marché des échangeurs de chaleur en raison de leur potentiel de réchauffement global (PRG) élevé, le réfrigérant R-744 (CO2 ) devient une alternative sérieuse pour éliminer l'effet de serre causé par les carbones halogénés présents dans les réfrigérants HFC. En outre, le R-744 est un réfrigérant non toxique, ininflammable et naturel.

Cependant, dans la course à l'adoption des technologies vertes, nous devons nous rappeler à quel point il est important que les prescripteurs et les concepteurs de systèmes aient accès à des données fiables sur les capacités réelles des systèmes, afin que ces derniers soient conçus et installés avec succès et fonctionnent comme spécifié. Dans le cas contraire, la réputation de la technologie (et de ceux qui la spécifient, la conçoivent et l'installent) peut être injustement entachée lorsque des systèmes supposés durables ne fonctionnent pas comme prévu.

Les écarts entre les performances déclarées et les performances réelles posent de gros problèmes. C'est pourquoi des recherches ont été entreprises sur l'impact d'une surestimation des performances du refroidisseur de gaz CO2 sur l'efficacité de l'installation de réfrigération, en particulier sur la consommation d'énergie annuelle du système et sur les coûts qui y sont liés. Des simulations ont été réalisées pour estimer l'efficacité du cycle thermodynamique, en associant certaines règles théoriques et empiriques à la capacité thermique nominale du refroidisseur de gaz CO2 . La comparaison a été faite entre un refroidisseur de gaz CO2 certifié (étude de cas 1) et un refroidisseur de gaz CO2 non certifié (étude de cas 2). Les principales hypothèses pour les simulations étaient les suivantes :

- Deux niveaux de température :

- Température moyenne (MT) : Tevap, MT = -8 °C ; Qevap, MT = 250 kW

- Basse température (LT) : Tevap, LT = -30 °C ; Qevap, LT = 100 kW

- Température ambiante de conception : 35°C

- Pression de service maximale : 95 bar

- Capacité nominale du refroidisseur de gaz (SC20) = 490 kW

- Coût spécifique de l'électricité : 0,25 €/kWh.

Étude de cas 1 : Refroidisseur de gaz certifié CO 2

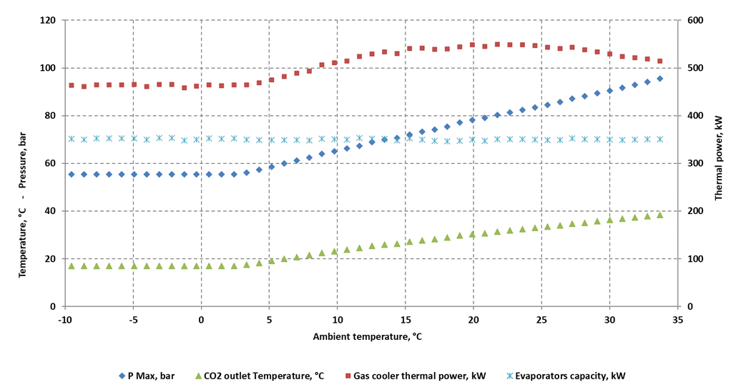

La simulation a été réalisée sur une unité certifiée avec une capacité de conception conforme aux performances réelles du refroidisseur de gaz CO2 . Les résultats suivants ont été obtenus :

| Étude de cas 1 : Simulation économique considérant un coût de l'énergie de 0,25 €/kWh | |

| Consommation de l'usine | 1,456 MWh/an |

| Coût de l'électricité des ventilateurs des refroidisseurs à gaz | 8.134 €/an |

| Coût de l'électricité du compresseur | 355.746 €/an |

| Coût total | 363.880 €/an |

Étude de cas 2 : Refroidisseur de gaz non certifié CO 2

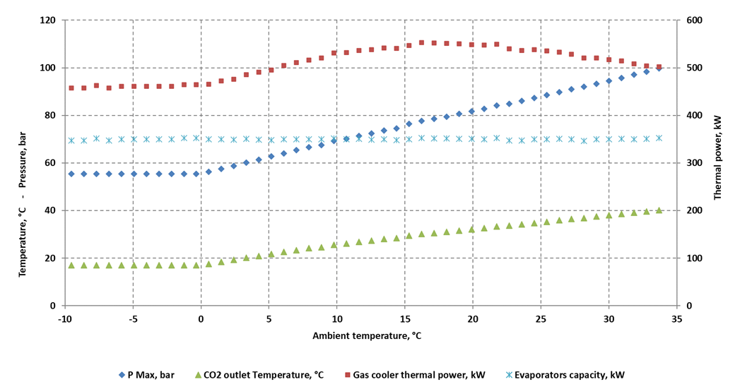

La deuxième simulation concerne un refroidisseur de gaz CO2 non certifié, dont la capacité nominale est supérieure à la capacité réelle. Dans ce cas, le fabricant non certifié a appliqué un coefficient de surdimensionnement de 25 %, ce qui s'est traduit par une capacité thermique réelle inférieure à la capacité déclarée.

Dans ce cas, le compresseur a dû compenser le manque de capacité du refroidisseur de gaz pour maintenir l'effet utile des évaporateurs comme prévu. En outre, la pression maximale atteinte par le système dans les conditions de conception est supérieure à 99 bars, soit plus de 4 bars de plus que la pression maximale de conception.

| Étude de cas 2 : Simulation économique considérant un coût énergétique de 0,25 €/kWh | |

| Consommation de l'usine | 1,518 MWh/an |

| Coût de l'électricité pour les ventilateurs des refroidisseurs à gaz | 8.633 €/an |

| Coût de l'électricité du compresseur | 370.824 €/an |

| Coût total | 379.457 €/an |

Si la différence entre les deux simulations peut sembler insignifiante, l'effet sur la consommation annuelle, et donc sur le coût, est absolument non négligeable :

| Résumé de l'augmentation de la consommation et des coûts due à l'utilisation d'un refroidisseur de gaz CO2 non certifié | ||

| Consommation d'électricité de l'usine | +4.2% | 62 MWh/an |

| Coût de l'électricité pour les ventilateurs des refroidisseurs à gaz | +6.1% | 499 €/an |

| Coût de l'électricité du compresseur | +4.2% | 15.078 €/an |

| Coût total | +4.3% | 15.577 €/an |

L'augmentation annuelle du coût d'un refroidisseur de gaz dont la capacité est inférieure de 25 % à celle prévue est donc d'environ 15 600 euros, soit 156 000 euros sur une durée de vie de 10 ans. Plus l'écart entre la capacité déclarée et la capacité réelle du refroidisseur à gaz est important, plus l'impact sur la consommation d'énergie de l'usine est élevé. En ce qui concerne les coûts à long terme et la durabilité, l'intérêt de choisir des produits dont la performance est certifiée par Eurovent est évident.

Pour trouver des refroidisseurs de gaz certifiés, veuillez consulter le site www.eurovent-certification.com

Pour plus d'informations sur le programme ECP Heat Exchangers, veuillez contacter Japhet HABIMANA à l'adresse j.habimana@eurovent-certification.com.