Influenza della capacità del dry cooler sull'efficienza dei chiller

Aumento dell'efficienza energetica attraverso la certificazione

Autori : Dipl. -Ing. Hanns Christoph Rauser - HCR CONSULTING - Germania

Stefano Filippini - Presidente del Comitato di conformità per gli scambiatori di calore

Mentre l'EcoDesign ha costretto la tecnologia dei Chiller a migliorare significativamente nel corso degli anni, il risparmio energetico può essere ulteriormente incrementato con l'aggiunta di dry cooler. Tuttavia, il recente calo delle vendite di dry cooler dimostra che molte nuove installazioni di chiller non riescono a ottenere importanti risparmi energetici e finanziari.

I sistemi di refrigerazione devono rispettare gli Standard Minimi di Prestazione Energetica (MEPS) e hanno requisiti di prestazione distinti a seconda del tipo di refrigeratore e dell'applicazione. Garantire che i sistemi vadano oltre i MEPS comporta costi di gestione più bassi, un minore impatto ambientale e una possibile protezione futura da ulteriori normative.

Per consentire la progettazione di sistemi efficienti dal punto di vista energetico, i produttori devono fornire per legge i dati EcoDesign. Tuttavia, non tutti i dati sono uguali e per il professionista orientarsi tra prodotti certificati e non certificati può essere un campo minato. Ad esempio, tra il 2004 e il 2008, Eurovent Certita Certification (ECC) ha chiesto ai produttori di scambiatori di calore certificati ECC di testare in modo indipendente le prestazioni di nove scambiatori di calore. Questi erano prodotti da sette aziende europee che non partecipavano al programma di certificazione Eurovent. Confrontando i dati sulle prestazioni testate con i valori pubblicati nella documentazione di prodotto dei produttori, è emersa una riduzione della capacità fino al 37%. I sistemi veramente efficienti dal punto di vista energetico possono essere progettati solo con le informazioni corrette.

Come fanno i dry cooler a migliorare l'efficienza?

I raffreddatori a secco sono essenzialmente dispositivi di trasferimento del calore che utilizzano la convezione forzata dell'aria per rimuovere il calore in eccesso. Conosciuti anche come raffreddatori ad aria, questa tecnologia può essere utilizzata per raffreddare l'acqua nei condensatori delle unità di produzione di acqua refrigerata o per applicazioni di free cooling. I dry cooler possono contribuire a ridurre il carico del sistema di raffreddamento, rimuovendo il calore di processo e riducendo il lavoro del compressore.

I componenti principali dei dry cooler comprendono uno scambiatore di calore aria-liquido e una ventola. I raffreddatori a secco sono un sistema a circuito chiuso che utilizza ventilatori per aspirare l'aria ambiente. L'aria scorre su uno scambiatore di calore, che può essere di tipo tradizionale ad alette e tubi o a microcanali. L'aria che passa sullo scambiatore di calore attira il calore dal fluido all'interno, che di solito è acqua o una miscela di acqua e glicole. Una volta raffreddato, il fluido è pronto ad assorbire il calore da un processo associato. A questo punto, il fluido torna allo scambiatore di calore per ricominciare il ciclo.

I raffreddatori a secco sono adatti per elevate capacità di raffreddamento, in regioni in cui la temperatura dell'aria ambiente è più fredda di quella dell'acqua o della miscela acqua-glicole nel sistema. Anche se la temperatura dell'aria è più fredda solo per una parte dell'anno, si ottiene un risparmio. Quando si utilizza un refrigeratore certificato con un condensatore o un recooler installato separatamente, è consigliabile utilizzare un prodotto certificato per raggiungere la massima efficienza energetica.

Типы конструкций чиллеров

I refrigeratori raffreddati ad acqua sono costruiti con scambiatori di calore a piastre e a fascio tubiero come condensatori. In questi sistemi il calore viene dissipato nell'aria ambiente da un recooler nel ciclo secondario. Se il calore viene dissipato direttamente nell'aria ambiente da un condensatore, il sistema è chiamato refrigeratore raffreddato ad aria. Questi sono classificati come chiller compatti per uso esterno con condensatore integrato raffreddato ad aria, oppure come chiller split system con condensatore raffreddato ad aria per installazione esterna. Oggi, nella maggior parte dei casi, si utilizzano refrigeratori compatti raffreddati ad aria.

Tipi di costruzione dei refrigeratori

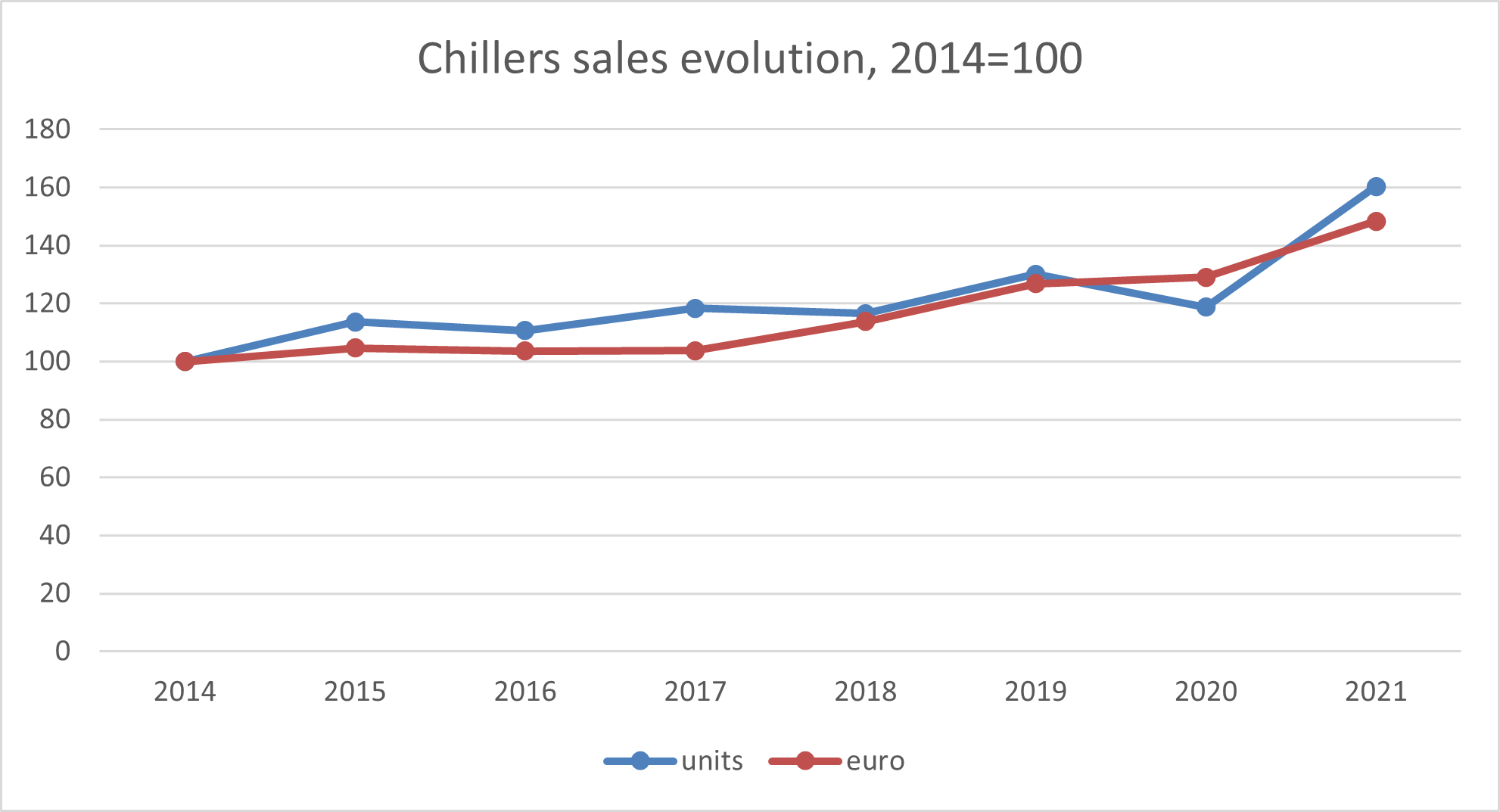

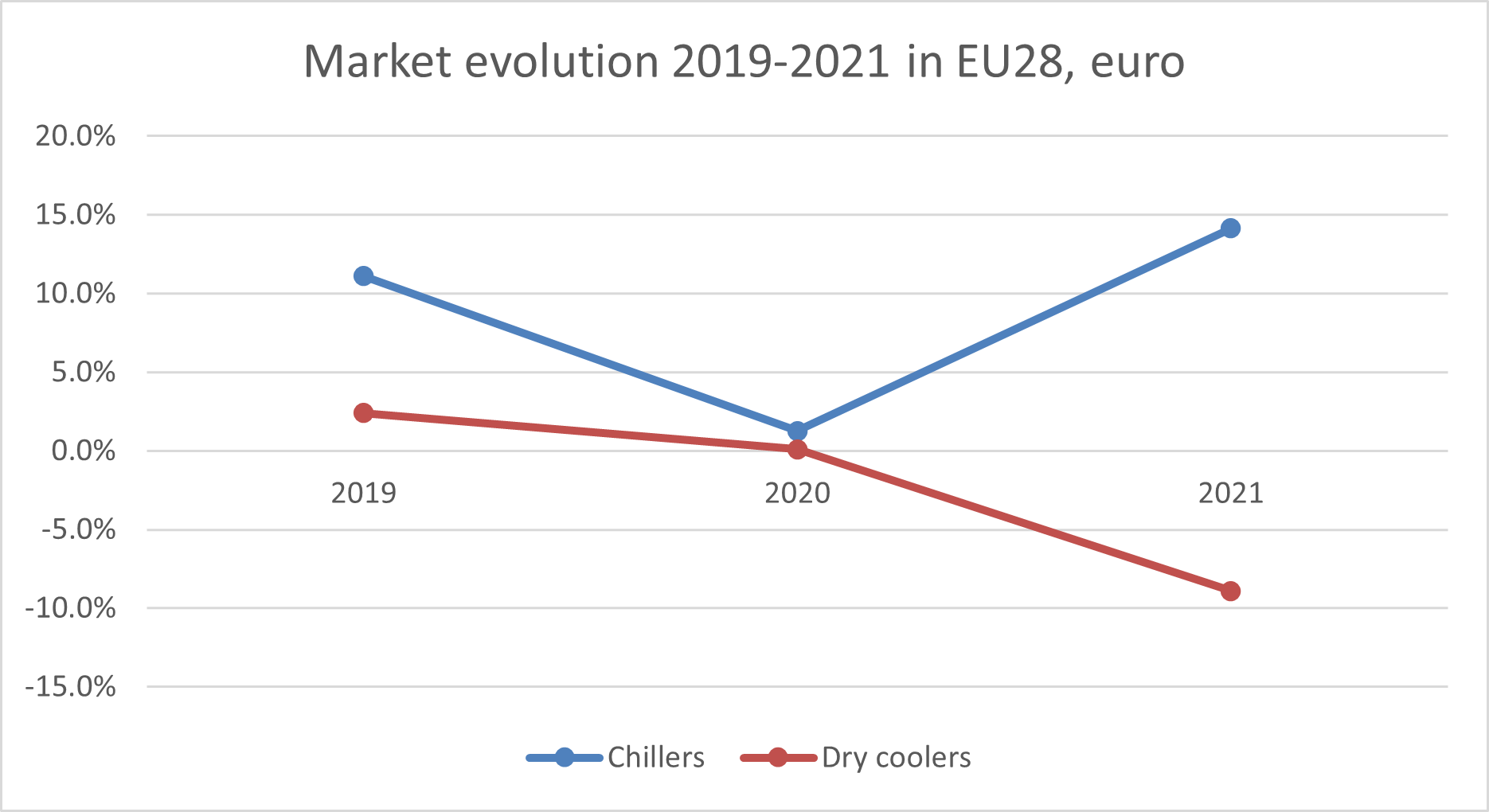

La maggior parte dei refrigeratori è certificata da Eurovent Certita Certification. Attualmente 33 produttori di refrigeratori partecipano al programma di certificazione. L'evoluzione delle vendite di refrigeratori nell'UE dal 2014 al 2021 è mostrata nella Figura 1, mentre l'evoluzione delle vendite di refrigeratori rispetto ai dry cooler è mostrata nella Figura 2.

Figura 1: Evoluzione delle vendite di refrigeratori, 2014-2021, da Eurovent Market intelligence.

Figura 2: Evoluzione delle vendite di chiller e dry cooler nell'UE28, 2019-2021, da Eurovent Market intelligence.

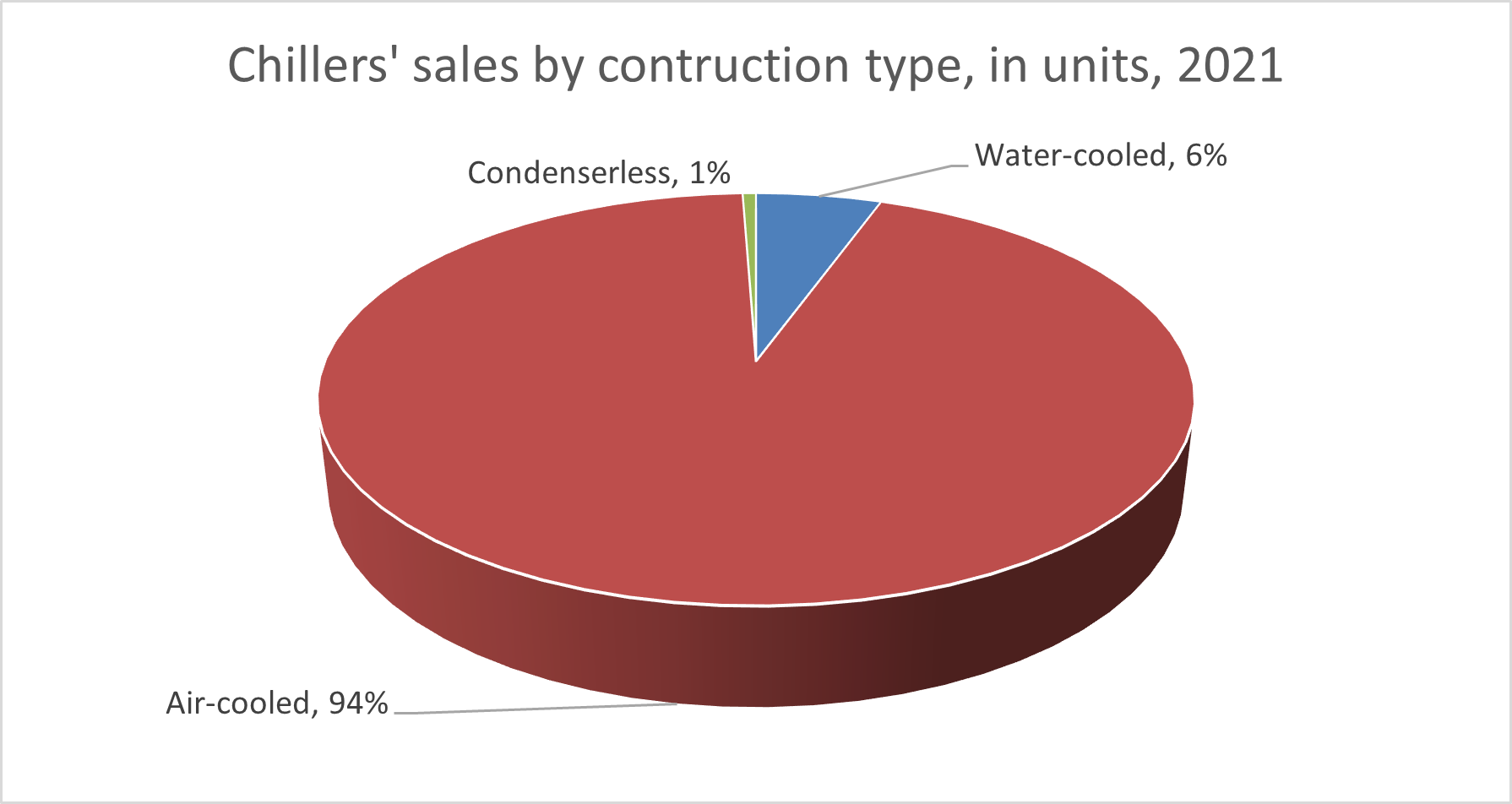

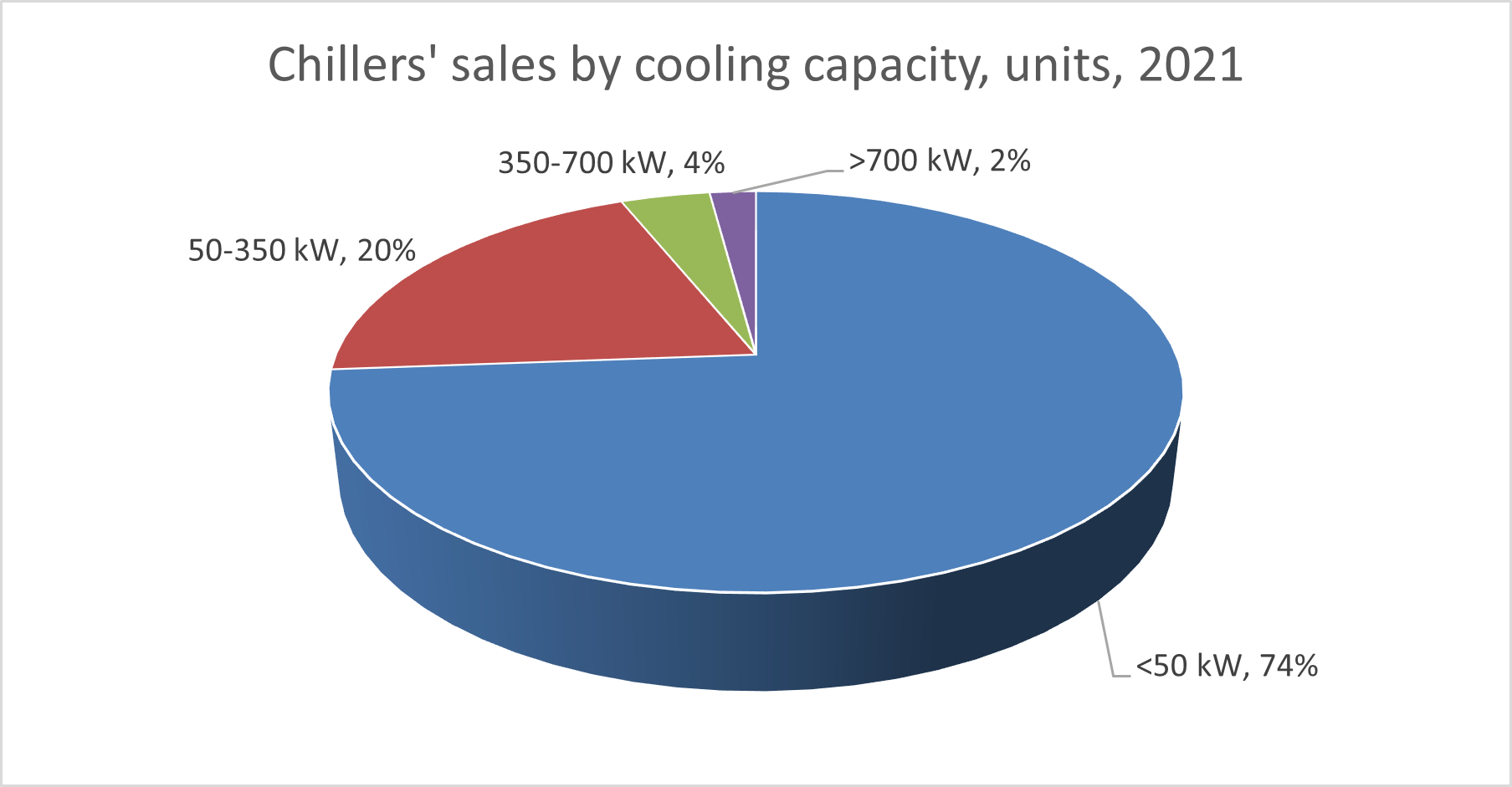

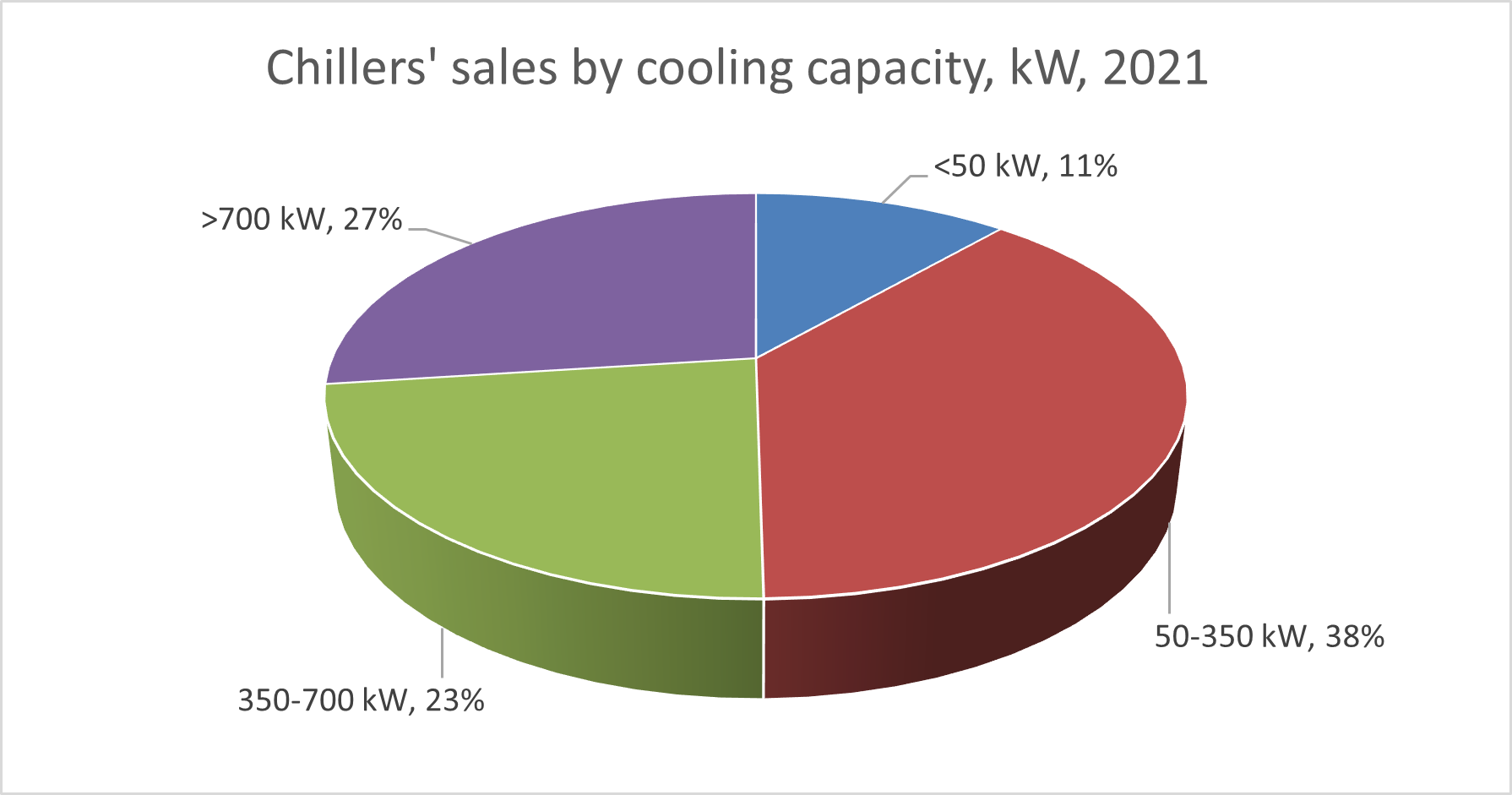

Le figure 3, 4 e 5 mostrano la percentuale di vendite di refrigeratori nell'UE nel 2021 in base al tipo di costruzione e alle dimensioni.

Figura 3: Vendite di refrigeratori per tipo di costruzione, UE 28 - 2021, da Eurovent Market intelligence.

Modello di calcolo

Sono stati creati due sistemi di prova per misurare l'influenza del dry cooler sull'efficienza energetica di un intero sistema di raffreddamento ad acqua. Uno utilizzava un dry cooler certificato, l'altro un dry cooler non certificato.

Il sistema di refrigerazione comprendeva un refrigeratore ad acqua certificato Eurovent, di classe di efficienza energetica B, utilizzato per il condizionamento dell'aria (solo raffreddamento). La capacità di raffreddamento di 1000 kW a pieno carico, con una temperatura ambiente di 35°C, era fornita da due compressori a vite che utilizzavano il refrigerante R134a. L'evaporatore raffreddava l'acqua da 12°C a 7°C.

Nel modello semplificato si è ipotizzato che la differenza di temperatura tra la temperatura di condensazione e la temperatura ambiente fosse fissa a 12K. Il condensatore riscaldava il fluido secondario, che veniva raffreddato da un raffreddatore a secco. Nel raffreddatore a secco il fluido secondario è stato raffreddato di 5K a una temperatura superiore di 5K rispetto alla temperatura ambiente. La potenza della pompa del fluido secondario non è stata considerata. Lo studio prevedeva un gap di capacità del 25%.

A pieno carico, il dry cooler non certificato causava una temperatura di condensazione del refrigeratore superiore di 2,5K. Al 75%, 50% e 25% di funzionamento a carico parziale, la velocità del ventilatore CA del dry cooler non certificato è stata aumentata per ottenere la stessa temperatura di condensazione del dry cooler certificato. I due sistemi sono stati confrontati utilizzando il valore ESEER (European Seasonal Energy Efficiency Ratio) del sistema completo.

Risultati

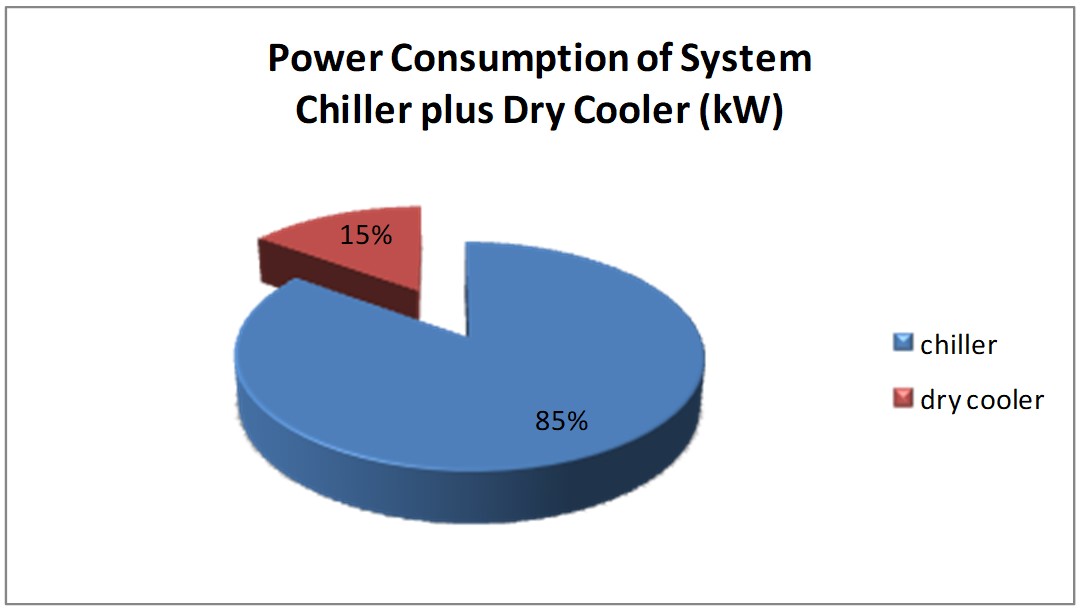

Il consumo energetico del ventilatore del dry cooler era compreso tra il 10% e il 20% del consumo energetico totale del sistema alle diverse condizioni di carico (Figura 6).

Figura 6: Consumo di energia dell'intero sistema chiller più dry cooler (kW), da Eurovent Market intelligence.

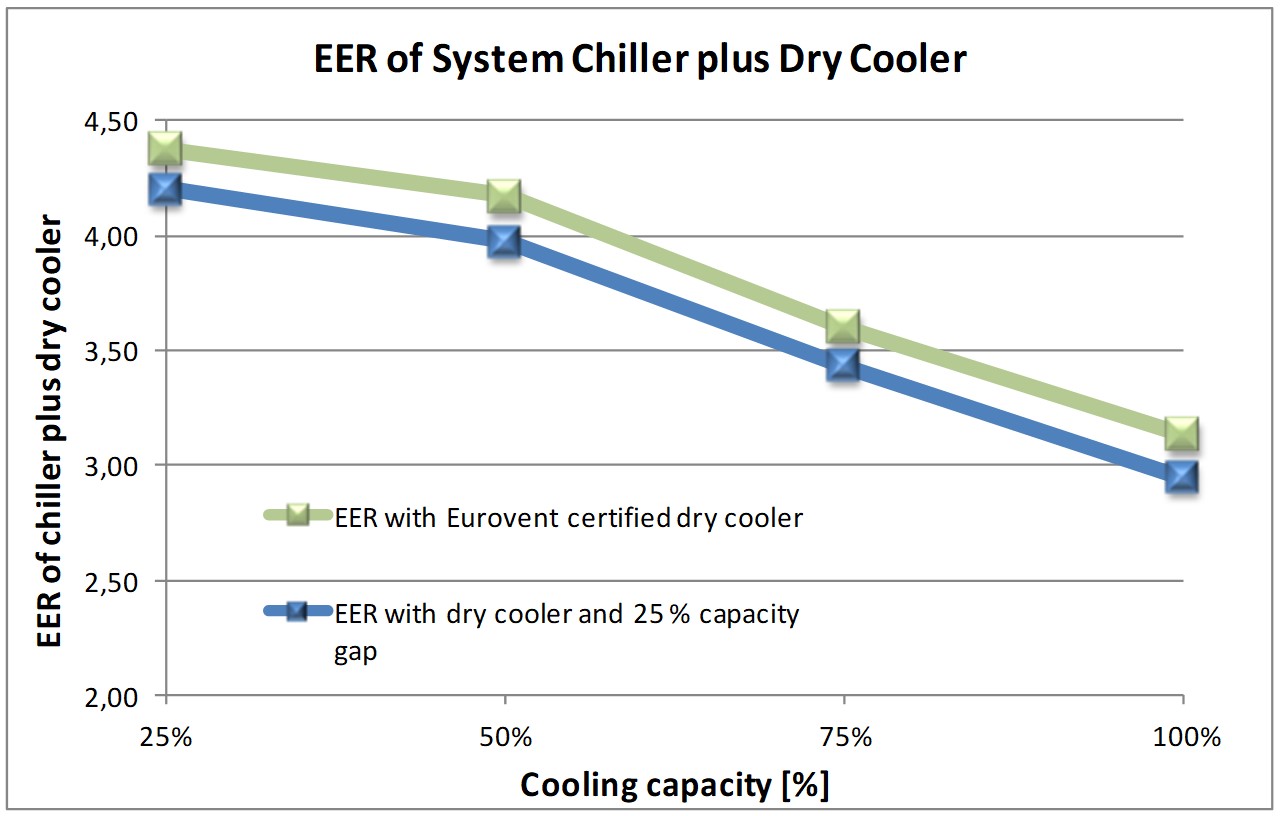

La Figura 7 mostra il rapporto di efficienza energetica (EER) del sistema totale con i due diversi dry cooler. Il valore ESEER del sistema che utilizza un dry cooler con gap di capacità è inferiore del 4,6%, a causa del maggiore consumo di energia del chiller a pieno carico e del maggiore consumo di energia dei ventilatori del dry cooler a carico parziale.

Per contestualizzare questo dato, per la città di Milano, il risparmio energetico annuo del sistema di refrigerazione che utilizza un dry cooler, ottenendo la capacità progettata, è di circa 20.000 kilowattora con un calcolo di 3542 ore di funzionamento.

Con un costo dell'energia di 0,15 € (0,12 £) per chilowattora, il risparmio sui costi energetici sarà di circa 3.000 € (2.500 £) all'anno. Supponendo che un raffreddatore a secco non certificato possa essere più economico del 10%, il tempo di ammortamento è inferiore a 1,7 anni e ogni anno si otterrà un risparmio annuale sui costi operativi. Inoltre, è possibile ottenere guadagni o vantaggi in termini di capacità, ad esempio quando si opera con il free cooling.

Per i chiller con ore di funzionamento più lunghe o per quelli progettati per il raffreddamento di processo, il tempo di ammortamento sarà ancora più breve.

Figura 7: EER del sistema chiller più dry cooler a diversi carichi, da Eurovent Market intelligence.

Perché la certificazione è importante

I risultati dimostrano quanto sia importante utilizzare componenti e sistemi certificati. I dati corretti sulle prestazioni degli scambiatori di calore sono assolutamente essenziali, perché influenzano l'efficienza energetica dell'intero sistema. Nello studio, un refrigeratore raffreddato ad acqua, raffreddato da un dry cooler non certificato con un gap di capacità del 25%, causava costi energetici superiori del 4,6%.

Per questo motivo, quando si utilizza un refrigeratore certificato con un condensatore ad aria o un dry cooler installato separatamente, è necessario utilizzare un prodotto certificato per raggiungere la massima efficienza energetica. In questo modo si risparmierà denaro ed energia a lungo termine e si avrà la certezza che i prodotti certificati funzioneranno come previsto.

Per visualizzare e confrontare i prodotti certificati, come i refrigeratori e i dry cooler, è possibile consultare il nostro elenco di prodotti certificati, facile da usare. Cercate i prodotti per famiglia, tipo, marca, nome del modello e numero di certificato.

Cercate subito i prodotti certificati